2025年6月12日凯迪有幸迎来了制冷行业专家领导的亲临指导。领导们的到访不仅是对我们工作的肯定,更是推动行业发展的关键一步。...

查看详情

2025年全国冷冻冷藏会议论坛开幕!浙江凯迪制冷设备有限公司与全国商业冷藏科技情报站、中国制冷学会冷藏冷冻专业委员会、浙江省...

查看详情

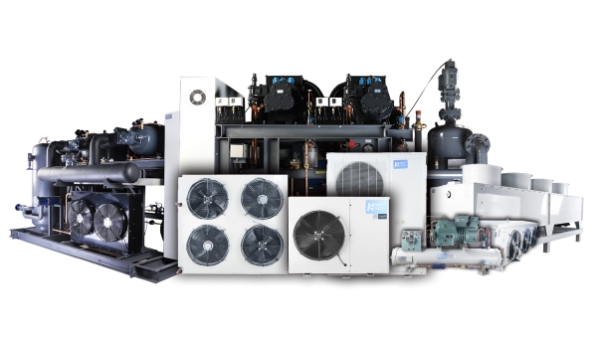

答:制造、加工、销售:冷风机、机组、冷凝器、压缩机、超低温空气源热泵、空气源热泵烘干机组、冷水机组、水(地)源热泵、中央...

查看详情

答:勤奋、专业、合作、创新。

查看详情

答:诚信正直、客户满意、全员参与、学习创新、持续改进。

查看详情

答:(1) 营业执照、开户许可证、质量体系认证ISO9001、环境管理体系ISO4001、职业健康安全体系ISO45001、凯得利商标证书、...

查看详情

答:我们有专业的产品研发、设计团队,在研发阶段,依据专业的产品开发流程管控产品的研发过程;设计时采用意大利进口软件进行模...

查看详情

答:我们每一条产线上,都配置有专业的质量管理人员。生产线上有员工的首检、互检,生产过程中有相关的质保部CTQ巡检制度;成品...

查看详情

答:凯迪有相应的供应商开发、评估流程来保障:主要有以下几个方面:评估供应商的体系运行能力;评估供应商不良品控制、整改能力...

查看详情

答:①合同产品范围之内;②自出厂日起十二个月内或该货物入卖方仓库15个月内,先到者为准;③如买方未按产品设计要求使用、维护...

查看详情

答:公司可以提供付费的现场调试服务,或者免费的远程调试指导(需要机组配置远程模块)

查看详情

专业软件扫描,可以看到出厂编号,作为订单追溯、产品出入库内部管理

查看详情

拼搏夏日近日,浙江凯迪制冷设备有限公司组织了全公司的团建活动。恰逢中国共产党成立102周年,公司团建活动以党员宣誓为开端,...

查看详情

目前国内的冷库供给市场仍处于碎片化状态,即没有形成系统的供需适应模式。针对这种情况,冷库在规划设计阶段需要考虑以下因素:...

查看详情

一、螺杆机冷冻油的主要作用润滑:冷冻油在压缩机运转中起润滑的作用,以减少压缩机运行摩擦和磨损程度,从而延长压缩机的使用寿...

查看详情

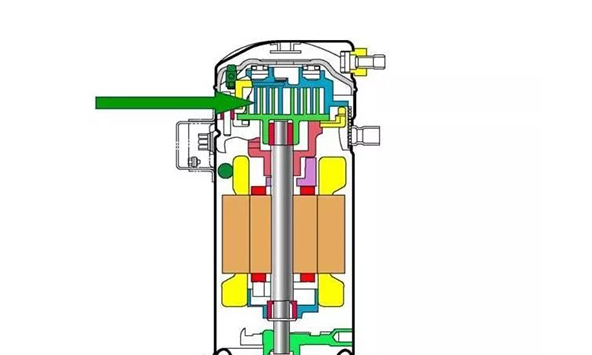

1、涡旋式压缩机原理:动盘与静盘的涡旋线型相同,但相位差180°进行啮合,形成一系列封闭空间;静盘不动,动盘绕着定盘中心,以...

查看详情

在中小冷库中,目前最常用的是热力膨胀阀,又称机械膨胀阀,最近遇到一些工程商在询问膨胀阀是如何调节的,在这里抛砖引玉。膨胀...

查看详情

浙江凯迪制冷设备有限公司于2023年4月15日在公司大会议室内邀请了消防专家进行消防培训。在这次培训期间,公司员工们积极参与了...

查看详情

电缆载流量(The cable ampacity)是指一条电缆线路在输送电能时所通过的电流量。电缆载流量的内部影响因素包括线芯面积、高导电...

查看详情

第34届中国制冷展将于4月7日至9日在上海新国际博览中心举办,作为全球暖通制冷空调行业三大品牌展会之一,浙江凯迪制冷将携全系...

查看详情